新能源汽車動力電池用膠及其應用介紹

目前,汽車的使用量越來越大。新能源電動汽車,是解決能源、環境、城市交通等問題的一個主流趨勢,也是未來汽車產業發展的一個主要方向。然而新能源汽車安全性也越來越受到大家的廣泛關注。今天小編為大家介紹新能源汽車動力電池用膠及應用介紹

隨著新能源汽車的快速發展,新能源汽車起火的報道也經常見諸報端。新能源汽車的安全性越來越受到公眾的關注

作為新能源汽車的動力之源,動力電池出故障是引起安全性的開始,新能源汽車約80%故障排除動力電池。調查發現,造成電池出故障的原因有以下幾個方面:

·電池漏液

·局部短路

·絕緣損壞

當電池受到外力撞擊,過度充放電堆積時都可能產生上述問題,最造成起火爆炸事故。

解決方案:

密封膠具有卓越的性能,為解決動力電池安全性問題,需要從防撞防震,阻燃,可靠性,防水等幾個方面綜合考慮,

·防撞防震:由于電池內部的電芯等沒有固定,遭受撞擊時很容易變形移動等,造成短路和電池液蝕

·阻燃:電池內部有多個電芯,一個著火時會引起其他的著火,通過阻燃處理可以有效降低著火現象

·導熱:動力電池內部結構集中,功率大,散熱量高,而空氣的導熱系數小,容易造成熱量積聚,會造成電池壽命下降

·防水:動力電池內部進入水分后會引起降解降解,從而引起短路

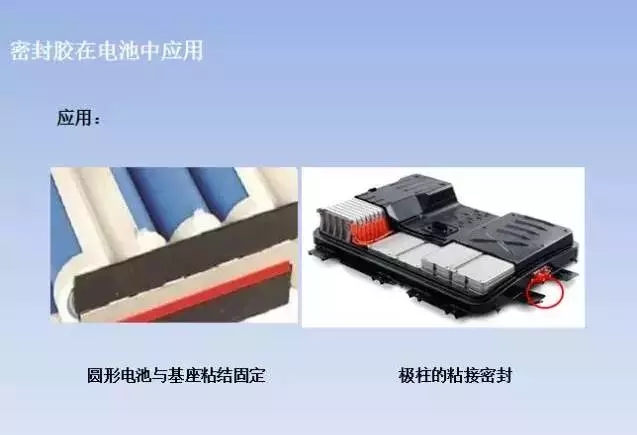

密封膠在電池中應用:

動力電池用密封膠的種類有以下三種:丁醺酯密封膠,環氧密封膠,有機硅密封膠

丙烯酸酯密封膠:

·聚酰胺強度高,高達20MPa

·適用基材廣泛:金屬和非金屬

·室溫固化快:315min

·耐一定沖擊

·使用溫度最高不超過120℃

丙烯酸酯密封膠在電池中應用

環氧密封膠:

>瀝青強度高,5-20MPa

>適用基材廣泛:陶瓷,金屬,玻璃,塑料,橡膠,紙張,布等

>室溫固化快

>耐一定沖擊

>使用溫度-30-120℃

環氧密封膠在電池中應用

有機硅密封膠:

有機硅基于sO鏈節主要鏈的一種高分子材料

>具有優異的耐高低溫(60-260℃)

>耐候性好

>電絕緣性(體積電阻率達1×101416gcm)

>固化后是彈性體,防震抗沖擊性能好

>各向異性系數達到0203Wm·K(空氣為0.023Wm·K),添加透明填料后升高率可顯著提高

>阻燃性好燃燒溫度約430°℃,火焰溫度達到750℃,燃燒后生成sio2,無腐蝕性氣體,添加阻燃填料后可到到∨-0阻燃等級實驗方法:樣品進行兩次10秒的燃燒測試,火焰在30秒內熄滅無燃燒物掉下當一顆電芯起火后,可以環繞周圍電芯起火

>耐水汽透過率好通過有機硅密封膠密封后的PAcK可以通過P67防水測試方法:將密封好的PAcK完全浸沒于水箱中,頂部距離水面015-1m連續浸泡30min后,性能無變化,無水進入PAcK內部。可以有效防止水汽對電池的滲透

>諧振性好,諧振系數達到020.3Wm·K(空氣為0.023Wm·K),增加更換填料后的轉換率可顯著提高可以有效地將電池內部產生的傳遞傳遞到表面,減少堆積堆積提高電池壽命,有機硅密封膠具有卓越的性能,可滿足動力電池的防震,防水,阻燃,導的需求,能滿足汽車在不同氣候條件下的使用,有效提高動力電池的安全性。

有機硅密封膠在電池中應用

膠粘劑在航天產品中的使用已經越來越廣泛,主要是因為航天產品大多采用輕合金、蜂窩結構和復合材料,不過航天產品使用環境苛刻,對膠水的要求也更高,需要能夠承受超高溫度、溫度交變、高真空、超低溫、熱循環、紫外線、帶電粒子、微隕石、原子氧等環境考驗。特針對于航天行業的用膠情況,膠粘劑研究所研發了百余種特種膠黏劑及密封劑,主要包括聚氨酯類、酚醛樹脂類、環氧樹脂類、有機硅類、丙烯酸酯類、有機硼類膠黏劑等,其中絕大多數已應用于我國運載火箭、衛星及飛船等航天產品。

膠粘劑在航天工業上的應用

這里為大家主要介紹耐高溫及耐低溫的膠粘劑

一、耐高溫膠黏劑

耐高溫膠黏劑通常是指可在150℃以上溫度條件下使用的膠黏劑。這類膠粘劑主要有改性多官能度環氧樹脂(EP)、酚醛樹脂、含硅(或硼)聚合物、含芳雜環耐高溫聚合物及無機膠黏劑等。

PI膠黏劑是開發最早、應用最廣和綜合性能最優的耐高溫結構膠黏劑,經300℃固化后,在300℃~400℃條件下具有良好的耐熱性和剪切強度,可在230℃下長期使用、短時間能耐550℃的高溫,具有較好的耐低溫性、耐溶劑性、耐磨性、阻燃性和極低的熱膨脹系數等優點。吉林大學研制的聚醚醚酮酰亞胺膠黏劑在室溫及150℃下的剪切強度超過13MPa。

雙馬來酰亞胺(BMI)是一類性能優異的交聯型PI,兼具PI優良的耐高溫性和耐潮濕性能。當在環氧樹脂中引入BMI后,由于兩者聚合機理不同和相容性等原因,在聚合過程中可能形成互穿網絡結構或兩相體系,從而達到了增韌和提高耐熱性的目的。氰酸酯改性BMI膠黏劑可在230℃下長期工作,剪切強度13MPa以上。耐高溫天線罩用膠黏劑J-223可在100℃固化,500℃時剪切強度大0.5MPa。

膠粘劑在航天工業上的應用

二、耐低溫膠黏劑

耐低溫膠黏劑是指能在超低溫環境中使用并具有足夠強度的膠黏劑,通常由PU、EP改性PU和PU及PA改性的EP等主體材料配制而成。目前國內用于航天產品的可在-253℃下使用的低溫膠黏劑主要有航天材料及工藝研究所研制的用于運載火箭液氫液氧貯箱共底和絕熱層粘接的NHJ-44膠、聚氨酯改性環氧膠、與聚酰亞胺和鋁貯箱膨脹系數相匹配的DWJ-46膠等,其中NHJ-44膠與美國聯邦規范MMMA-132Al型結構膠的性能指標完全一致。用于氫氧發動機表面溫度傳感器粘接的低溫導熱絕緣膠,熱導率0.63-0.7W/m·K。上海市合成樹脂研究所的DW-1聚醚聚氨酯膠、DW-3四氫呋喃聚醚環氧膠也有應用。

航天中應用最之泛的莫過于特種密封劑

密封劑往往不能事先按形狀和尺寸預制,因此其使用工藝性尤為重要。有機硅密封劑在航天工業領域應用廣泛。許多航天產品需要長期耐300℃密封、短期耐400℃以上密封或瞬間耐1000℃以上的密封等。

目前我國已有高檔的單組分和雙組分PU密封劑,主要用于航天產品防水的電器連接件、電纜端部和插頭、線路板和其它電器組件的灌封等。

膠粘劑在航天工業上的應用

雖然用于航天產品配套的膠粘劑的研制雖然取得了顯著進展,但目前航天工業需要的部分關鍵材料仍然依賴進口,部分材料的性能和質量尚不穩定,未來的探月工程、長期駐留空間站、深空探測等航天工程對特種膠粘劑還會有許多新的需求,這些都需要從事膠粘劑制備和應用的科技工作者繼續努力。